СИСТЕМА ВИЯВЛЕННЯ КІЛЬЦЕВОГО ПРЯЖЕННЯ

Промисловість фону

Зараз на ефективність текстильних підприємств в основному впливають витрати на робочу силу, стан обладнання, бізнес-операції та інші фактори, процес прядіння є ключовим процесом якості прядильних фабрик, яким важко керувати, найбільш прямою реакцією на його управління є дані розриви пряжі. Тому головним пріоритетом управління прядінням є те, як виявити та зменшити розриви. Ми знаємо, що від 30% до 35% розривів спричинені 5% обертанням назад. Традиційний метод полягає у виявленні цих 5% дефектних веретен шляхом подорожі , ремонт механіками та відбір проб тестерами, але є багато недоліків.

Ми розробили онлайн-систему виявлення. Вона може вчасно та ефективно визначити місце розриву машини та значно підвищити ефективність роботи кільцевих рам. Наша компанія прагне надавати розширені інтелектуальні послуги модифікації для процесу прядіння текстильних підприємств, прискорювати модернізація прядильного обладнання для підвищення конкурентоспроможності підприємств і не шкодує зусиль, щоб допомогти користувачам максимізувати прибуток за допомогою ефективних та інтелектуальних засобів контролю виробництва.

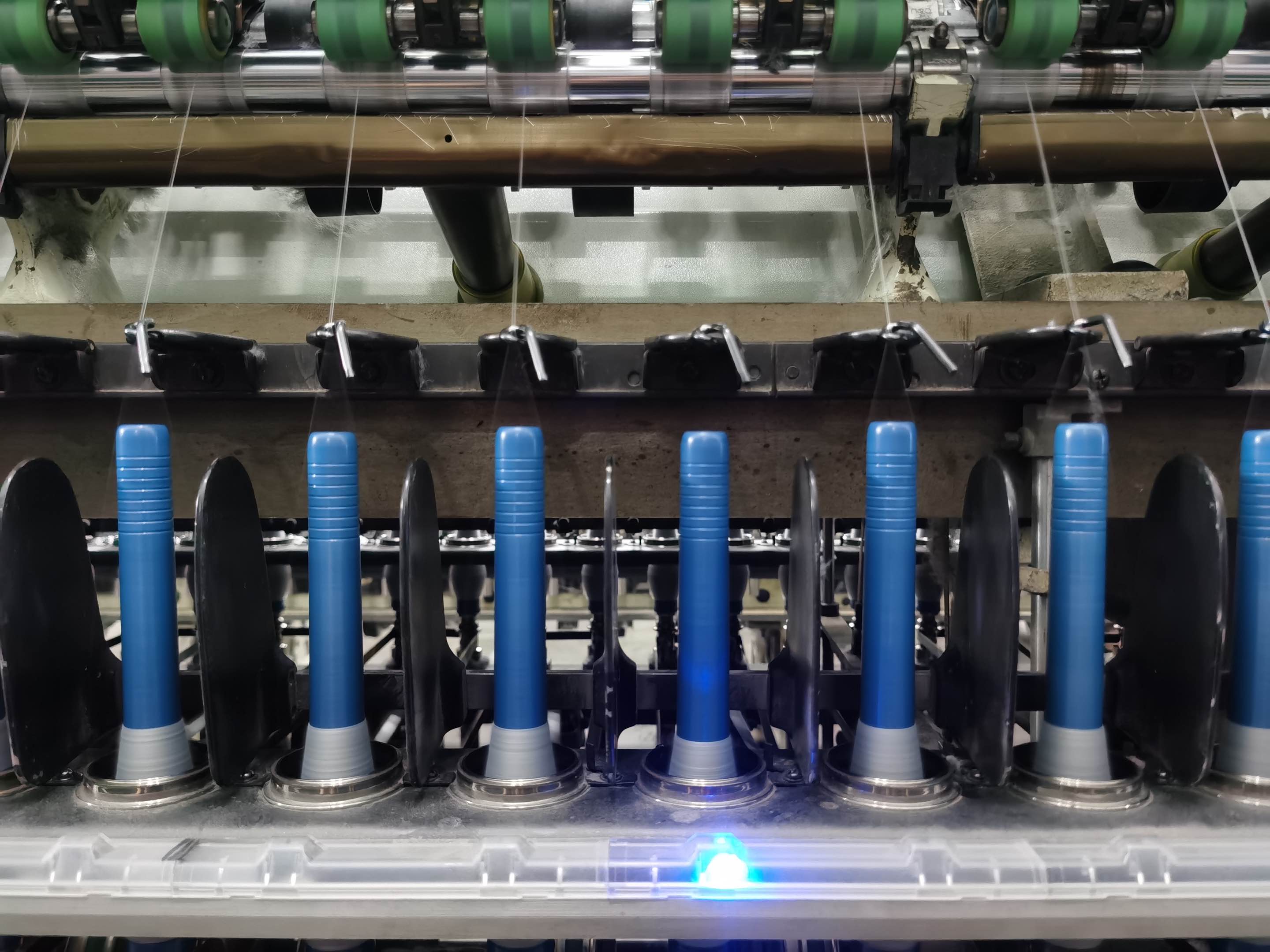

Склад системи

Система в основному складається з пристроїв моніторингу та приводів.

Пристрій моніторингу включає пристрій моніторингу одного шпинделя.

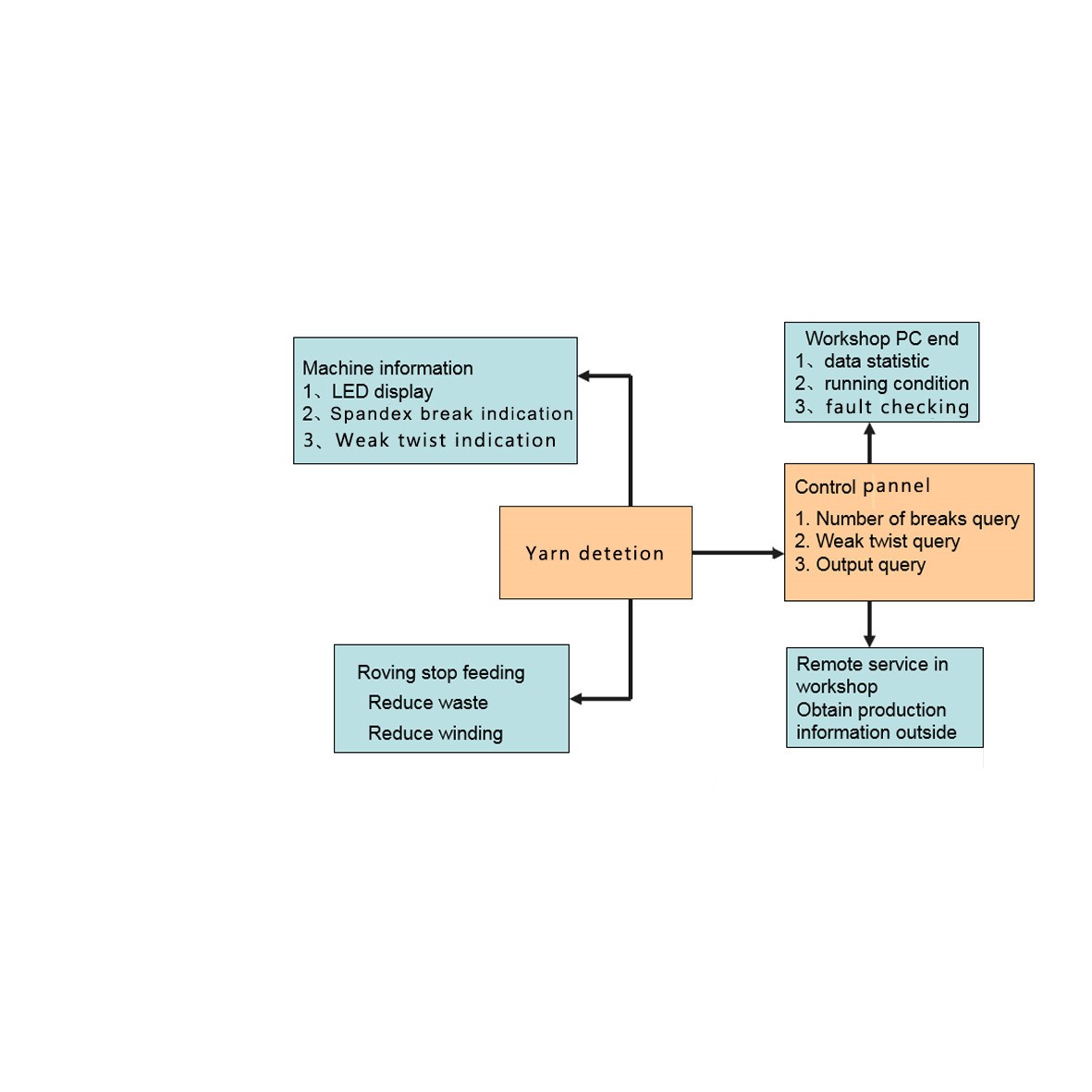

Тактуатори в основному складаються з чотирьох частин: фотоелектричної системи датчика розриву, пристрою подачі зупинки роулінгу, дисплея керування кінцевою передачею та індикації попередження про кінцевий розрив. Схематична діаграма модулів системи показана на малюнку 1 нижче. (Серед них, інтелектуальна обертова хмарна система керування обертанням, моніторинг споживання енергії, моніторинг навколишнього середовища, індикація розриву та слабкої поворотної лампи, налаштування спандекса, налаштування швидкості всмоктуючого вентилятора, налаштування сиро є додатковими модулями, без додаткових модулів відповідні дані не відображатимуться ).

Системні функції

Система моніторингу та керування має функції індикатора та дисплея однієї машини, дисплея кінця шестерні, дисплея майстерні, дисплея основного сервера, подачі зупинки розриву, своєчасного виявлення поломки та точного позиціонування, допомагає зрозуміти ключові моменти якості процес прядіння, зменшує трудомісткість і відходи та покращує якість.

Особливо помітно те, що система додала систему управління виробництвом для прядіння. Він може збирати дані з масових даних, генерувати різноманітні графічні та текстові звіти відповідно до потреб клієнтів, допомагати заводським технологіям і управлінському персоналу аналізувати, керувати та приймати рішення, а також забезпечувати зручність керування для користувачів.

Система управління виробництвом в основному включає наступні функції:

A) Здатний відображати шпинделі з перервами, своєчасно знаходити несправність шпинделя та повідомляти механіку про ремонт;

B) Немає необхідності в посібнику для перевірки кількості перерв 1000 шпинделів на годину, а перерви знімання можна переглядати онлайн у будь-який час;

C) Немає необхідності копіювати вручну вихід продукції кожної зміни, система генерується автоматично;

D) Може відображати швидкість шпинделя, уникати низької швидкості шпинделя та зменшувати слабкий поворот;

E) У будь-який час можна перевірити різновиди прядіння та умови машини для планування сортів;

F) можливість бачити роботу та швидкість роботи всіх машин;

G) Може бачити співвідношення швидкості та інших параметрів у будь-який час і може оптимізувати швидкість.

Особливості системи

Система моніторингу та контролю кільцевої рами є інформаційним та інтелектуальним засобом. Вона може записувати всі дані та робити роботу більш відкритою та прозорою, таким чином допомагаючи керівництву робочої групи та забезпечуючи наукову основу для прийняття рішення підприємством і оптимізувати процес. Система має нижче очевидні функції

A) Між кожним датчиком немає дротового з’єднання. Пряме вставлення.

B) Фотоелектричний (або електромагнітний) зонд має такі переваги, як точність і чутливість, зонд невеликий, відстань встановлення між зондом і кільцем велика, і не впливає на приєднання ниток і заміну мандрівника.

C) Пристрій для подачі зупинки ровінгу підходить для паралельних і V-образних форм. Він прийняв гнучкі модулі підключення, не потребує додаткових ліній ланцюга, автоматично визначає положення шпинделя, має просту структуру та зручне встановлення та обслуговування. Чутливість пристрою зупинки ровінгу протягом 4 секунд .

D) Кожен набір з екраном з інтерфейсом «людина-машина» надає швидкі інструкції з експлуатації для працівників і механіка.

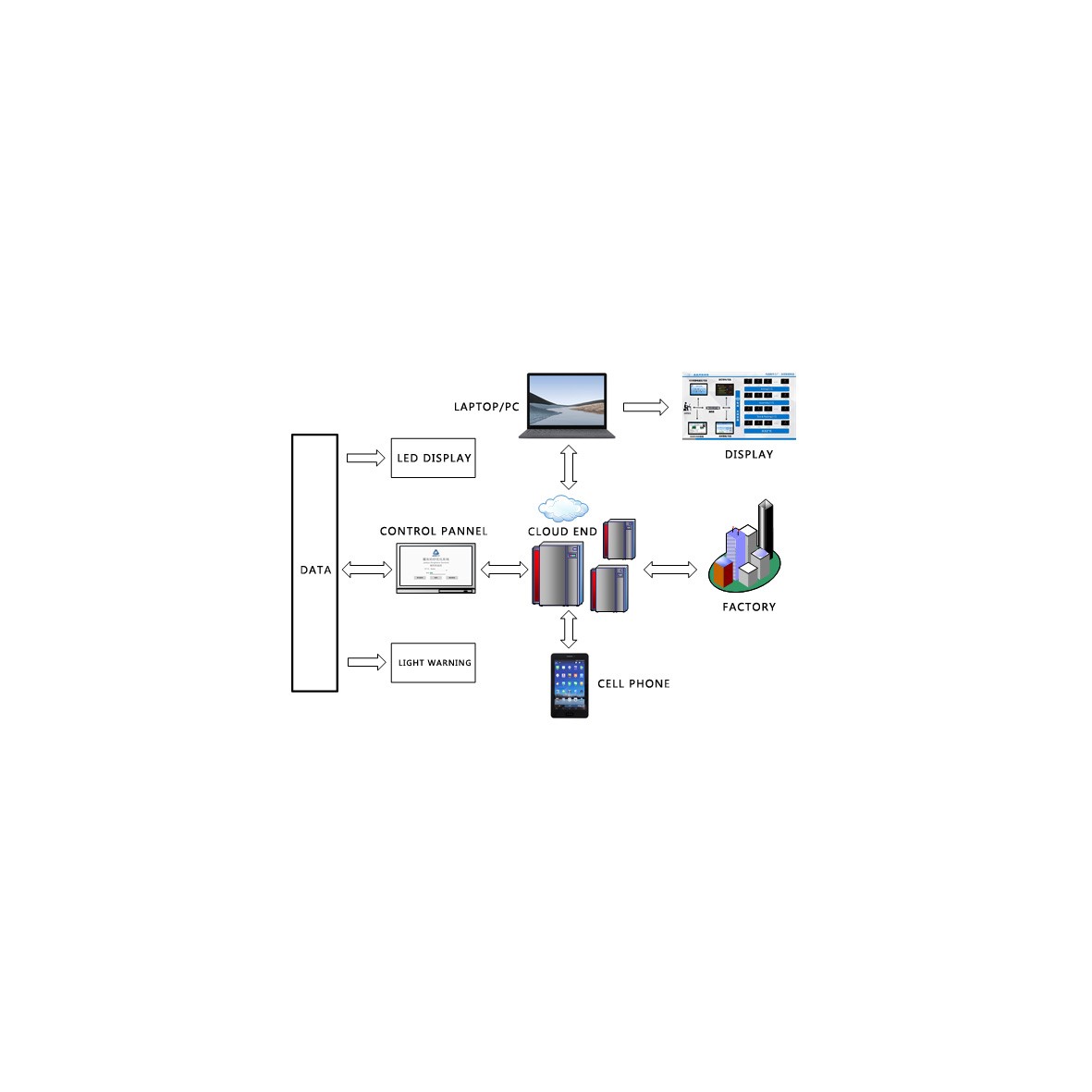

E) Дизайн із функцією Wi-Fi для майбутнього віддаленого обслуговування, стабільного бездротового з’єднання для ноутбуків і рук.

Значення модуля моніторингу поломок

Модуль виявлення поломок системи в основному відображається на лампі та дисплеї. Різні категорії відображення представляють різні значення. Деталі, як у формі 1 нижче.

| Позиція | Категорії | підтекст |

| Положення шпинделя | Синє світло підморгує | перерви |

| Червоне світло підморгує | несправність | |

| Горить червоне світло | Слабкий поворот | |

| Фіолетове світло підморгує | Датчик закритий | |

| лампа | Горить зелене світло | 1-4 перерви |

| Горить жовте світло | 5-9 перерва | |

| Горить червоне світло | 10-24 перерви | |

| Червоне світло підморгує | Розриви вище 25 | |

| 2 кольори чергуються підморгують | Попередження про проектування/несправність материнської плати | |

| Дисплей | Літера b+цифра | Кількість перерв |

| Літера Е+цифра | Слабка кількість скручування | |

| Літера F+цифра | Кількість помилок |

Адаптована машина під основні технічні параметри

Система моніторингу адаптована до наведених нижче параметрів форми 2, інші параметри налаштовані відповідно до вимог.

| немає | Пункт | специфікація |

| 1 | Підходить для типу пряжі | 14-100s бавовна та суміш |

| 2 | Номери веретен | Коротка рамка、Довга рамка |

| 3 | Вид складання | паралельне і V складання |

| 4 | Калібр шпинделя | 68,75 мм、70 мм、75 мм |

| 5 | Діаметр люльки валу | 28 мм, 40 мм |

| 6 | Тип кільця | Площина、Конічна |

| 7 | Номер шпинделя | Від кінця редуктора (L/R) у порядку |

Технічна специфікація системи

Система може реалізувати інтелектуальний онлайн-моніторинг у реальному часі. Його принцип роботи та робоча схема показані в таблиці 2 та таблиці 3 відповідно.

Принцип роботи системи виявлення пряжі

Робоча схема системи виявлення пряжі

Система моніторингу прядильної рами є інтелектуальною, інформаційною та легкою. Його основні технічні характеристики наведено в таблиці 2 нижче.

| Пункт | Зміст | Одношпиндельна система моніторингу JADEYO 2.0 |

| Обладнання | Продуктивність датчика | Фотоелектричний, магнітний |

| Специфікація сенсорної плати | 24 шпинделя 0,7 кг | |

| Кінцевий тип користувача | Підтримка ПК, мобільних пристроїв, ноутбуків, браслетів тощо. | |

| Переїзна зупинка | У той же час, коли відбувається розрив | |

| Контроль складання | Відображати діаметр ролика, поточну швидкість | |

| Моніторинг виробництва | Відображення типу пряжі, продуктивності, довжини, продуктивності, часу знімання тощо. | |

| Були перебої/1000 веретен/год | Перевірте швидкість шпинделя в режимі онлайн і трапилися кінцеві поломки/1000 шпинделів/год | |

| Аналіз розривів | Перевірте в режимі онлайн швидкість шпинделя та випадки поломок/1000/годину кожного знімання | |

| Сигналізація кінцевих перерв | Світловий датчик датчика, контролер кінця редуктора показує положення розриву, а дисплей показує кількість розриву | |

| Легкий поворот | Індикатор датчика може онлайн перевірити швидкість шпинделя, кількість розривів | |

| Шлях передачі | Інтегральна плата легко вставляється | |

| програмне забезпечення | Мережа з іншими пристроями моніторингу | Багатомашинна мережа може сформувати мережу моніторингу обертання та кінцевого розриву. |

| Використання таблиці параметрів | Існуючі звіти можна налаштувати відповідно до потреб, а пізніше можна налаштувати для розробки та налаштування нових звітів. | |

| Обмін даними | Дані повністю відкриті, інтерфейс даних підтримує Ethernet, сумісний із системою виконання виробництва HMES, системою планування ресурсів ERP, офісною системою OA тощо. | |

| Оновлення функцій програмного забезпечення | Можна розвинути знову та мати функцію розширення | |

| Стандарт якості | Виявлення всіх шпинделів на лінії | Точний без дезінформації |

| Щоденна частота відмов датчика та іншого електричні компоненти | В межах 1/10000 термін служби більше 10 років |